Kunde

Unser Kunde ist führender Hersteller von Edelstahlrohrsystemen. Abnehmer sind anspruchsvolle Kunden aus der Halbleiter- und Pharmaindustrie sowie der Feinchemie und Analytik. Produziert wird ein breites Produktsortiment mit hoher Variantenvielfalt: vom einfachen Rohrbogen bis zu komplexen Baugruppen, von unbehandelter bis zu elektropolierter Oberfläche.

Zielsetzung: ein hocheffizientes Werk im Absatzmarkt China

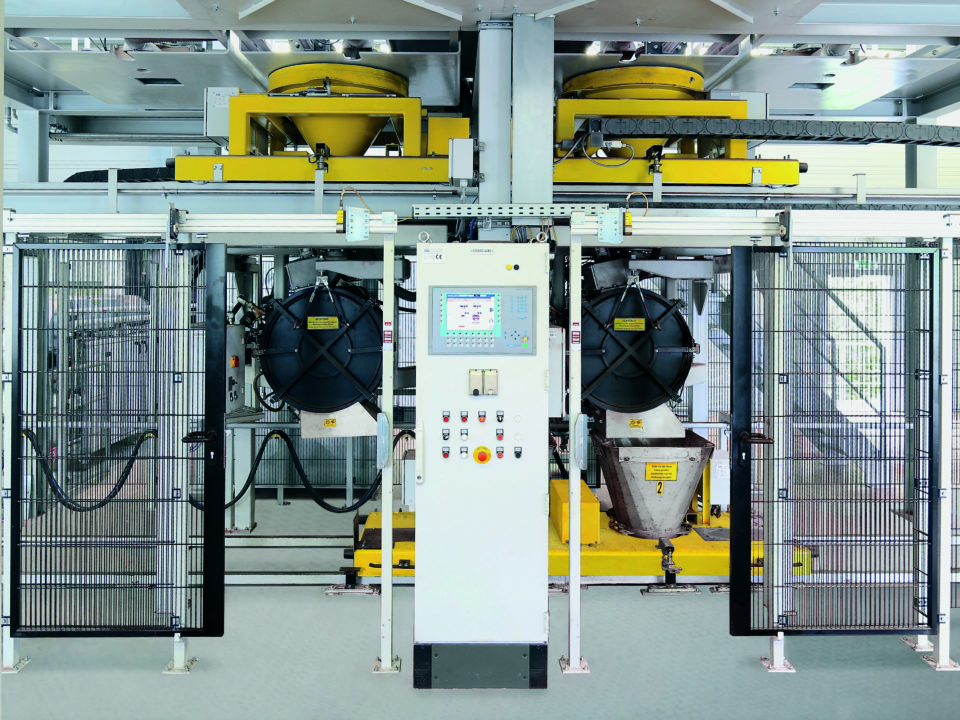

Elektropolierte Rohre werden in der Halbleiterfertigung benötigt, um Medien unter höchsten Reinheitsanforderungen zu transportieren. Der weltweit vorangetriebene Kapazitätsaufbau in der Halbleiterbranche führt absehbar zu erheblich gesteigerten Kundenbedarfen an elektropolierten Rohren. Um diese decken und den asiatischen Markt besser bedienen zu können, sollte ein neues Werk mit dem Schwerpunkt Elektropolieren in China entstehen. fabconcept wurde beauftragt, Prozesse, Anlagentechnik und Gebäudestruktur so zu planen, dass eine flexible und robuste Fertigung mit hoher Wirtschaftlichkeit entsteht.

Projektdurchführung

In der ersten Projektphase galt es, die Fertigungsprozesse bestehender Standorte zu einem neuen, globalen Standard weiterzuentwickeln und regionale Rahmenbedingungen einzubeziehen. Auf Basis dieser Zielprozesse wurden die Anlagentechnik, die Materialflüsse und Lagerorte sowie der Personaleinsatz ausgelegt.

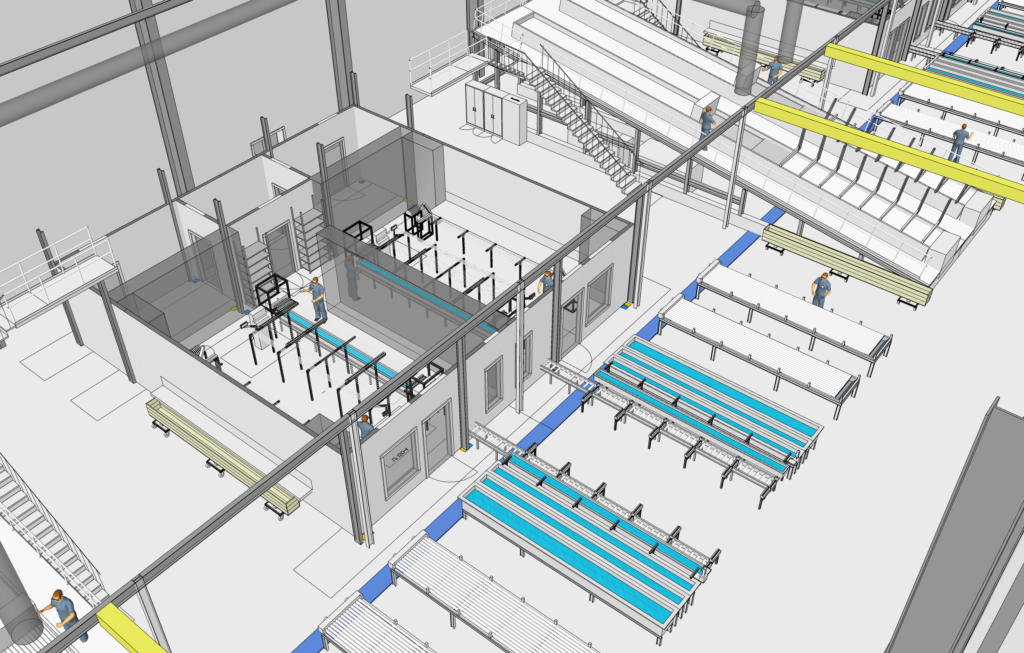

Die fünf Elektropolier-Linien für Rohre, das Herzstück der Produktion, wurden in einer sehr kompakten Anordnung konzipiert. Die knapp 20 Meter lange Elektropolieranlage, die Zwischenreinigungsstationen sowie der Reinraum wurden flächenoptimal in einer rechteckigen Zelle mit einseitigem Zugang platziert. So sind die Wege für das Bedienpersonal sowie die sechs Meter langen Rohre derart kurz, dass auf eine aufwändige Fördertechnik verzichtet werden konnte.

Jede der fünf Linien ist autark zu bedienen. Die Bediener folgen dem Werkstück, die Prozesszeiten sind austariert und vermeiden Wartezeiten weitgehend. Gleichzeitig können sich die Teams benachbarter Linien gegenseitig unterstützen.

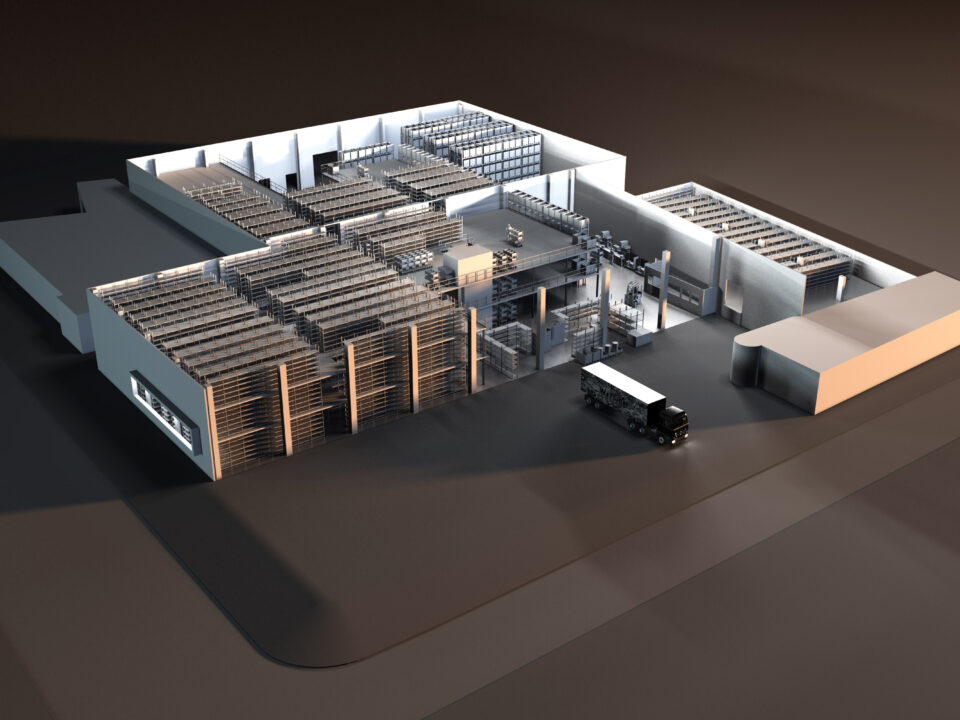

Parallel erfolgte die Entwicklung der Werksstruktur. Das Grundstück sollte maximal ausgenutzt werden, die Gebäudestruktur eine spätere Erweiterung nach Norden vorsehen. So wurde eine Anordnung gewählt, bei der spätere Erweiterungsbauten sinnvoll in den Materialfluss eingebunden werden können, ohne den laufenden Betrieb zu stören.

Sämtliche Anlagen wurden durch fabconcept technisch auslegelgt, in Lastenheften spezifiziert und am Markt angefragt. fabconcept begleitet den Beschaffungsprozess in allen technischen Belangen.

Ergebnisse

- Fertigungsprozesse mit zahlreichen Verbesserungen als Standard entwickelt

- Werksneubau mit über 14.000m² Produktions- und 3.000m² Bürofläche konzipiert und geplant

- Anlagentechnik spezifiziert und ausgeschrieben einschließlich Reinstwasserbereitung, Abwasserbehandlung und Reinraumtechnik

- Gebäude und TGA spezifiziert

- Innovatives Linien-Design für höchste Verfügbarkeit und schlanke Prozesse erarbeitet